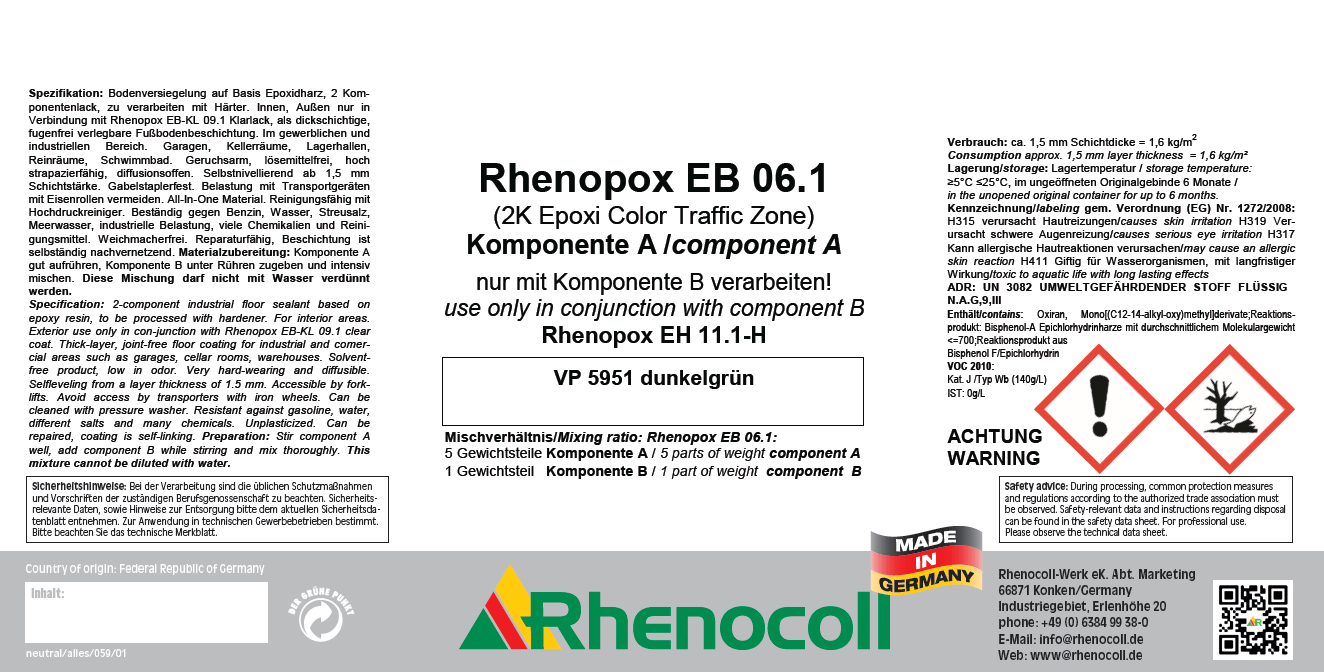

Rhenopox EB 06.1

Rhenopox EB 06.1 (2K Epoxi Color Traffic Zone) – Komponente A

Art.-Nr.: 5198

- Produkt besteht aus der Mischung von Komponente A = Rhenopox EB 06.1 und Komponente B = Rhenopox EH 11.1-H (Härter)

- Farbtöne: Dunkelgrün-VP5951, Ginstergelb-VP5947, Braun-VP5958, Verkehrsblau-VP5953, Hellblau-VP5955, Orange-VP6303, Feuerrot-VP6304, Hellrot-VP6305, Chinarot-VP6306, Signalgelb-VP6307, Weißgrau-VP6266, Hellgrau-VP5964, Tiefschwarz-VP6302, Reinweiß-VP6299

- wasserfeste Bodenbeschichtung, umweltfreundlich in ausgehärtetem Zustand

- Lösemittelfrei, Epoxidharzbasis, VOC- frei (= 0 %)

Anwendungsgebiete: Innen, im Außenbereich nur in Verbindung mit Rhenopox EB-KL 09.1 und UV Plus verwenden. Als dickschichtige, fugenfrei verlegbare Fußbodenbeschichtung im gewerblichen und industriellen Bereich, Garagen, Kellerräume, Lagerhallen, Reinräume, Schwimmbad. Pro Auftrag empfehlen wir Material aus nur einer Charge zu verwenden, um Farbgleichheit zu garantieren. Zur Anwendung in technischen Gewerbebetrieben bestimmt.

Eigenschaften: Bodenversiegelung auf Basis Epoxidharz, 2 Komponentenlack, zu verarbeiten mit Härter. Geruchsarm weil lösemittelfrei. Hoch strapazierfähig. Diffusionsoffen. Dadurch kann Wasserdampf aus dem Untergrund entweichen, Wasser kann aber nicht von Oben in die Beschichtung eindringen. Das ergibt Sicherheit bei Restfeuchte im Untergrund. Selbstnivellierend ab 1,5 mm Schichtstärke. Gabelstaplerfest. Belastung mit Transportgeräten mit Eisenrollen vermeiden. All-In-One Material, also als Grundierung, Spachtelmasse und Deckschicht zu verwenden. Spachtelmasse wird hergestellt durch Zugabe von Sand, Mischung 1:1,5 zuerst Komponente A + B homogen vermischen, dann Sand zugeben. Optimale Haftung auf zement-gebundenen Untergründen und zwischen den Schichten. Reinigungsfähig mit Hochdruckreiniger. Beständig gegen Benzin, Wasser, Streusalz und viele Reinigungsmittel. Weichmacherfrei.

- Reparaturfähig, Beschichtung ist selbständig nachvernetzend.

- Renovierungsanstrich möglich durch integriertes Tec-Bond-System.

- Schall wird reduziert durch Noise-Brake-System.

Prüfergebnisse:

Folgende Prüfwerte wurden erreicht bei 20°C oder 30°C.

|

20°C |

30°C |

|

|

Topfzeit: |

45 Minuten |

30 Minuten |

|

Aushärtezeit: |

24 Stunden |

18 Stunden |

|

Maximalzeit zwischen den Anstrichen: |

36 Stunden |

16 Stunden |

|

Leichte Benutzung möglich nach: |

24 Stunden |

18 Stunden |

|

Starke Benutzung möglich nach: |

48 Stunden |

24 Stunden |

|

Beständigkeit gegen chemische Einflüsse: |

7 Tage |

5 Tage |

|

Druckfestigkeit: |

92 N/mm2 |

|

|

Biegefestigkeit: |

76 N/mm2 |

|

|

Reißfestigkeit: |

39 N/mm2 |

|

|

Wasser Absorption: |

0.05% |

|

|

Shore D Härte: |

84 |

|

Chemische Beständigkeit:

Die voll ausgehärtete Beschichtung wurde auf Beständigkeit geprüft.

|

Lactic Acid 10% |

Resistent |

1,1% |

|

Citric Acid 10% |

Resistent |

0,4% |

|

Acetic Acid 10% |

Resistent |

1,5% |

|

Hydrochloric Acid 10% |

Resistent |

0,7% |

|

Sulphuric Acid 10% |

Resistent |

0,8% |

|

Nitric Acid 25% |

Resistent |

0,3% |

|

Sodium Hydroxide 50% |

Resistent |

0,4% |

|

Ammonia 10% |

Resistent |

0,6% |

Verarbeitungshinweise:

Materialzubereitung: 5 Gewichtsteile (kg) Komponente A + 1 Gewichtsteil (kg) Komponente B mischen. Beide Verpackungen stellen eine Einheit dar. Komponente A gut aufrühren, Komponente B unter Rühren zugeben und intensiv mischen, 2- 3 Minuten bei 300- 400 U/min. mit Rührmaschine. Gemischtes Material in ein sauberes Gefäß umfüllen, um zu vermeiden, dass ungemischte Komponenten zurück bleiben. Dann nochmals kurz durchmischen mit Rührmaschine. Mischung muss absolut homogen sein! Ohne Wartezeit direkt verarbeitbar. Diese Mischung darf nicht mit Wasser verdünnt werden.

| Schichtstärke: | Üblich ist: Grundierung 1 mm, Endlack: 1-1,5 mm. |

| Glanzgrad: | Glänzend |

| Auftragsarten: | Streifenförmig ausgießen, mit Zahnspachtel oder Gummischieber (siehe Seite 4) in der geforderten Schichtdicke verteilen. Die frisch aufgetragene Schicht kann nach wenigen Minuten mit einer Stachel-walze entlüftet werden, falls sich Blasen durch aufsteigende Feuchtigkeit gebildet haben. |

| Topfzeit: | Ca. 40 Minuten bei ca. +20°C. Deutlich erkennbares Ende der Verarbeitungszeit durch Eindicken. |

| Verarbeitungsbedingungen: | Nicht unter +12°C und über 85% rel. Luftfeuchtigkeit verarbeiten, Untergrund und Raumluft dürfen nicht kälter sein. Wir empfehlen +15 bis +25°C Verarbeitungstemperatur. |

| Untergründe: | Zementestrich, Beton, Putze, zementgebundene Platten. |

| Verbrauch: | Ca. 1,5 mm Schichtdicke entspricht 1,6 kg/m2 |

| Trockenzeit: | Bei +20°C ist nach 1- 2 Tagen eine leichte Belastung möglich, volle Belastbarkeit nach 7 Tagen. Veränderte Temperatur verändert die Trockenzeit. |

| Überstreichbarkeit: | Nach 24 Stunden bei normaler Schichtstärke vorsichtig begehbar und damit überstreichbar. Kann aber auch nach 1 Woche noch problemlos überlackiert werden. |

| Farbloser Schlussanstrich: | Ist notwendig, da organische Farbstoffe (z.B. Kaffee, Rotwein), sowie Chemikalien (z.B. Desinfektionsmittel) oder Säuren zu Farb-tonveränderungen führen können. Schleifende Beanspruchung kann zum Verkratzen der Oberfläche führen. Die Funktionalität wird nicht beeinflusst. |

| Gleitsicherheit: |

Folgender Aufbau ist für eine Anti- Rutsch- Wirkung notwendig:

|

| Dekoration: | Zur Dekoration der Oberfläche ist es auch möglich, in die letzte noch nasse Schicht Decochips einzustreuen. Die Fläche muss überlackiert werden nach frühestens einem Tag, da die Decochips nicht strapaziert werden können. Dazu Rhenopox EB-KL 09.1 Klarlack (+ Härter EH-12.1 LH) verwenden. Bei Rollapplikation hinterlassen Chips an der Oberfläche eine Struktur. Um eine glatte, ebene Fläche herzustellen, sollte der Klarlack mit einer Schichtstärke von mindestens 1,5 mm aufgetragen werden. |

| Verarbeitung mit Rolle: | Rolle muss absolut trocken sein, darf nicht angefeuchtet werden. |

| Reinigung der Werkzeuge: | Sofort nach Gebrauch mit Rhenocoll Verdünner 140/1400 reinigen |

Untergrundvorbehandlung: Der Untergrund muss tragfähig, trocken, sauber und frei von trennenden Substanzen (Öl, Fett, Wachs) sein. Schlecht haftende Untergründe entfernen. Staub entfernen. DIN 13813 beachten.

VOC 2010: Kat J / Basis Wb / MAX Wert 140 g/L / IST Wert 0 g/L

Lagerung: Lagertemperatur ≥+5°C und ≤+25°C, im nicht geöffneten Originalgebinde 6 Monate.

Rhenopox EB 06.1 Kennzeichnung gem. (Verordnung (EG) Nr. 1272/2008):

ACHTUNG – H315, H319, H317, H411

Rhenopox EH 11.1-H Kennzeichnung gem. (Verordnung (EG) Nr. 1272/2008):

GEFAHR – H332, H302, H314, H318, H317, H412

Sicherheitshinweise: Bei der Verarbeitung sind die üblichen Schutzmaßnahmen und Vorschriften der zuständigen Berufsgenossenschaft zu beachten. Sicherheitsrelevante Daten, sowie Hinweise zur Entsorgung bitte dem aktuellen Sicherheitsdatenblatt entnehmen.

Liefergebinde:

| 5 kg | Eimer |

| 25 kg | Hobbock |

Auftragsmethode und Oberflächenergebnis:

Rhenopox EB 06.1 kann in glatter Oberfläche oder in Struktur appliziert werden. Das ermöglicht rutschhemmende Flächen z.B. für Rampen in Parkhäusern und glatte Flächen für ebene Bodenflächen. Nach dem Abmischen von Rhenopox EB 02.1 / EB 04.1 / EB 06.1 als Komponente A mit Rhenopox EH 11.1 H als Komponente B, sind folgende Aufbauten möglich.

Aufbau raue Oberfläche

|

Rhenopox EB Mischung auftragen als:

0,5-1,0 mm, 250 g/m² - Rollen

1,5 mm, 250 g/m² - Rollen

1,5 mm, 250 g/m² - Rollen Trockenzeit zwischen den Beschichtungsschritten: ca. 12 Stunden |

Aufbau glatte Oberfläche

|

Rhenopox EB Mischung auftragen als:

0,5-1,0 mm, 250 g/m² - Rollen

1,5 mm, 1600 g/m² - Gießen selbstverlaufend, mit Zahnspachtel verteilen Trockenzeit nach dem Primer: ca. 12 Stunden |

| Produktfilter | |

|---|---|

| Anwendungsbereich | Innen |

| Anwendungsbereich | Außen |

| Basis | Epoxidharzbasis |

| Beschaffenheit | Glatt |

| Beschaffenheit | Strukturiert |

| Glanzgrad | Glänzend |

| Oberfläche | Beton |

| Oberfläche | Putz |